事例で学ぶ実践疲労強度設計の研修では

下記概要に記載されているように

わかりやすい説明を心がけ、

2つの事例を用いて詳しく具体的に

疲労強度設計を説明しています。

研修の狙い

製品開発設計で講師が実践した具体的な

設計事例を詳細に説明し、対話式の研修で、

設計実務を行う上で市場で破壊の

起こらない製品を設計するための

疲労強度設計のノウハウと、具体的な

疲労強度設計のやり方を身につけ、

実践力を習得します。

研修の目次

1.破壊事故

1.1 空飛ぶタイヤ

1.2 ハブ破損の原因

1.3 破壊事故の原因

2. 疲労強度設計で重要なこと

2.1 本書の目的

2.2 なぜ製品の破壊が発生するのか

2.3 製品の破壊を防ぐには

2.3.1 設計FMEAの活用

2.3.2 要求仕様・使用環境条件の

明確化

2.3.3 強度解析と実験の併用

2.3.4 許容応力と安全率の精度

2.3.5 製品構造体の材料の健全性と

品質の確保

2.3.6 過去のトラブル事例集の活用

2.3.7 デザインレビューの活用

3. 疲労強度設計手法

3.1 破壊形態

3.1.1 静的破壊

3.1.2 衝撃破壊

3.1.3 疲労破壊

3.1.4 クリープ破壊

3.1.5 遅れ破壊

3.2 疲労破壊

3.2.1 機械材料の疲労

3.2.2 疲労のき裂

3.2.3 疲労破壊のき裂進展

3.3 疲労寿命予測

3.3.1 S – N線図

3.3.2 疲労限度線図

3.3.3 応力拡大係数とき裂進展速度

(パリス則)

4. ターボチャージャのタービン翼設計

4.1 ターボチャージャとは

4.2 タービンの構造

4.3 タービン翼設計の注目点

4.4 タービン翼に加わる力

4.4.1 タービン翼に加わる引張応力

4.4.2 タービン翼に加わる曲げ応力

4.5 タービン翼の応力解析

4.5.1 遠心応力解析

4.5.2 曲げ応力解析

4.6 タービン翼の共振

4.7 疲労限度線図

4.8 タービン翼のクリープ特性

4.9 タービン翼破面からの応力推定

5. 高圧燃料供給システムの設計

5.1 高圧燃料供給システムとは

5.2 高圧燃料供給システムの低騒音設計

5.3 製品の強度設計フロー

5.4 使用環境条件の明確化

5.5 レールと高圧配管の応力の求め方

5.6 取り付け状態や振動の影響を受ける

部品の応力の求め方

5.6.1 高圧配管を取り付けた時に

発生する応力

5.6.2 振動により高圧配管に

発生する応力

5.7 高圧燃料供給システムの

疲労強度評価

5.8 銅ロー付け部の疲労強度評価

5.9 不具合事例

5.9.1 不具合現象

5.9.2 不具合原因

5.9.3 不具合対策

6. おわりに

研修方式

ウェブ方式(TeamsあるいはZoomを使用)

あるいは 対面方式

研修への参加人数

1人から30人位 相談します。

研修時間

5時間

実施時間は相談の上、決めます。

研修費用

5時間研修:29,000円/人

(源泉徴収税、消費税を含む)

製品の破壊の原因は何でしょうか?

破壊しているのでしょうか?

1.まず製品の破壊の原因がどこにあるかを

見ます。

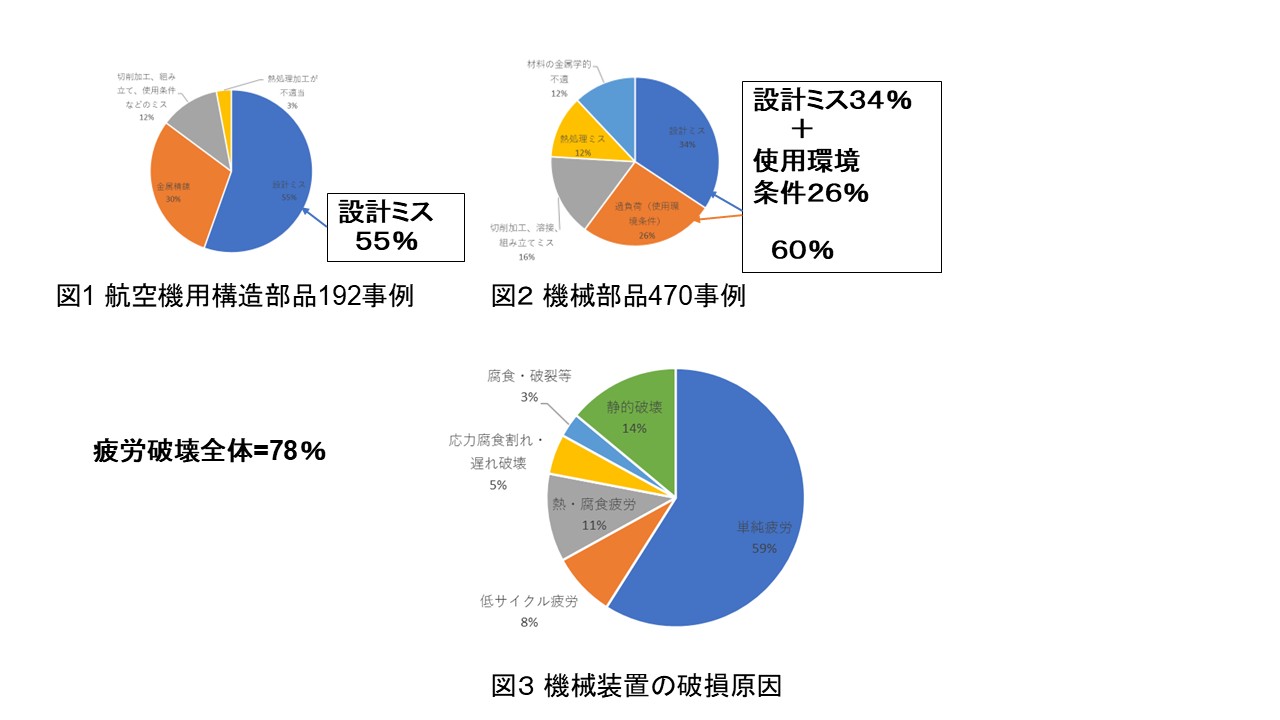

航空機用構造部品192事例を見ると

設計起因が55%、その他は

製造起因です。(図1)

機械部品470事例では設計ミスが34%、

使用環境条件の誤りが26%、

使用環境条件は設計が決めますので、

設計起因は60%となります。

その他は製造起因です。(図2)

2.次に、破壊の原因がどのような

破壊形態かを見ます。

機械装置の破損の原因を見て見ると、

単純疲労が59%、低サイクル疲労が8%、

熱・腐食疲労が11%で

疲労破壊が78%を占めています。(図3)

3.設計活動を改善し、疲労破壊についての

知識を学び、疲労破壊を起こさない

設計をやれば、製品の破壊や事故を

低減できるのではないでしょうか?

製品や部品の破壊はなぜ発生するのでしょうか?

信頼性設計で重要なこと。

ように、部品に発生する応力が、

その許容応力より小さくなるように

設計しますが破壊が生じることが

あります。

その主な原因は下記の3つが

考えられます。

(1)製品や部品に発生する負荷応力の

設定誤り

(使用環境条件の予測誤り)

(2)製品構造体の許容応力の設定誤り

(安全率の設定誤り)

(3)製品構造体の不健全な材料

2.製品や部品の破壊を起こさないために、

下記の7項目が信頼性設計で重要と

考えています。

(1)設計FMEAの活用

(2)要求仕様・使用環境条件の

明確化

(3)強度解析と実験の併用

(4)許容応力と安全率の精度

(5)製品構造体の材料の健全性と品質の確保

(6)過去のトラブル事例集の活用

(7)デザインレビューの活用

疲労破壊とは何?

あるいは繰返しの荷重を受けた後に、

その強度が低下する現象です。

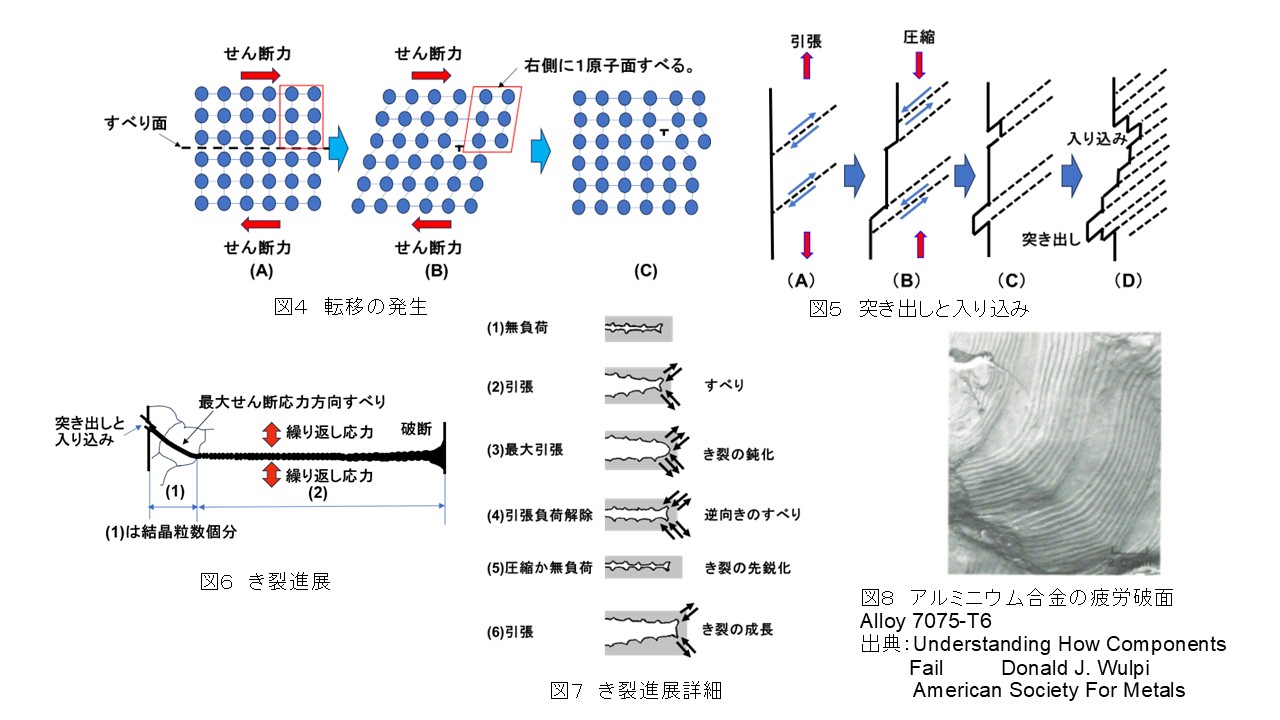

材料が降伏点以下で変形した時、

原子レベルで見ると、原子が滑って空隙が

生じる格子欠陥である転移が生じます。

材料に加わる繰返し荷重により転移が

増えると、材料の強度は低下します。

(図4)

2.疲労き裂は、切欠きや材料中の

不純物での応力集中でも発生しますが、

金属組織の滑り面が、引張方向と

45度の面、せん断応力が最大に

なる面と合致すると、引張荷重で

その面が滑り、その新生破面が

空気中の酸素と反応して

酸化膜となり、圧縮荷重がかかっても

戻らなくなります。その引張と圧縮が

繰り返されると大きな突き出しと

入り込みが生じ、入り込みのところに

応力集中が発生し、き裂が発生します。

(図5)

3.疲労き裂は結晶粒数個分は、

最大せん断応力方向に進展し、

その後、最大引張応力方向と直角に

進展し、破断に至ります。(図6)

4.最大引張応力方向と直角に

進展するときは、

き裂の成長(き裂先端の原子滑り)

→き裂の鈍化→逆向きすべり→

き裂の先鋭化→き裂の成長を

繰返してき裂は進展します。(図7)

5.疲労き裂の破断面にはストライエーションと

いう縞模様が観察されます。(図8)

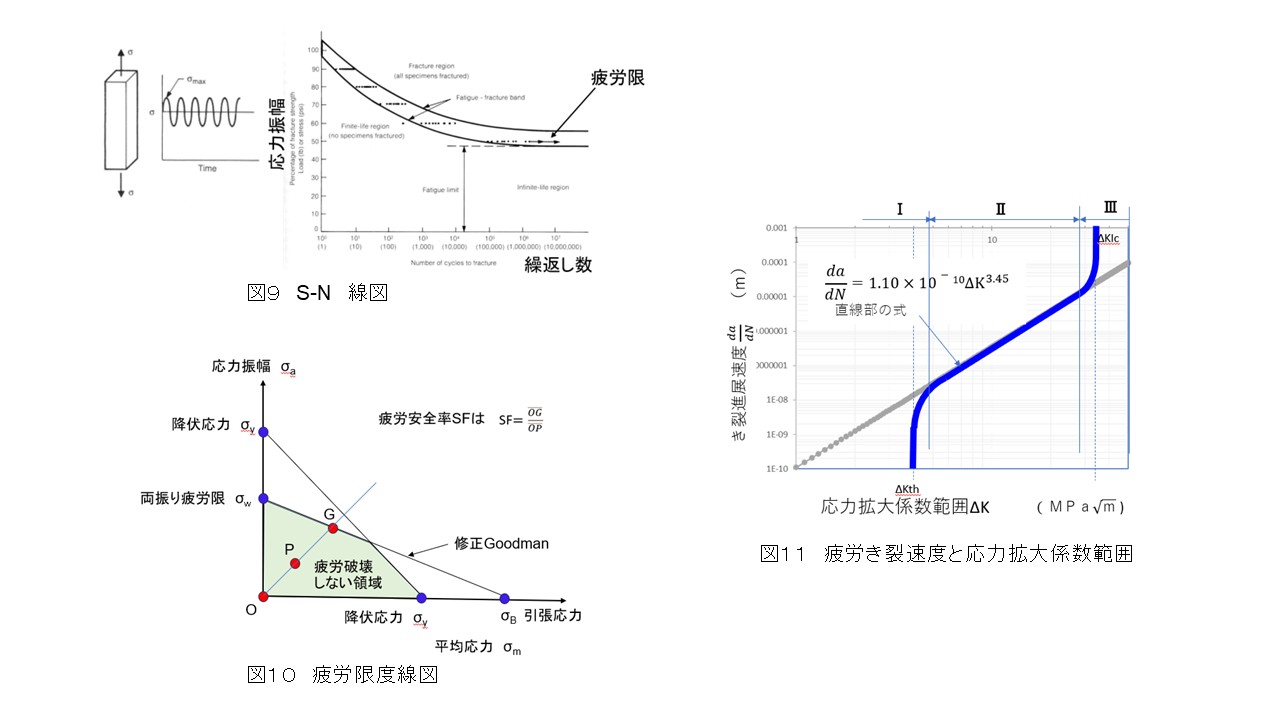

疲労寿命予測の有効な方法

(1)S-N曲線

部品に対する応力条件において、

部品が疲労破壊しない応力範囲を

予測できます。(図9)

(2)疲労限度線図

部品に対する応力条件において、

部品の応力状態が

疲労破壊しない領域にあるか否か、

そして、その安全率を予測できます。

(図10)

(3)応力拡大係数とき裂進展速度

(パリス則)

部品に対する応力条件において、

部品の疲労き裂がどのように

進展するかを予測できます。(図11)

事例

やり方を詳しく説明しています。

2.ターボチャージャーについては、

疲労破壊したオリジナルタービン翼と

その対策である新設計の疲労強度設計を

説明しています。

タービン翼にどのような力が加わるか、

どのような事に注意すべきかを対話式で

一緒に考え、研修を進めます。

タービン翼の共振、クリープ強度の評価、

疲労き裂破面から、パリス則を用いて

疲労き裂に発生した応力の推定を

行います。

3.高圧燃料供給システムについては、

燃料圧力変動に対する製品の

疲労強度設計、取り付け状態や

振動に対する高圧配管の設計、

レールや配管を製造するのに使う

銅ロー付け部の疲労強度設計、

インジェクタをレールのカップに

吊り下げるプレートの破損に

対する対応を詳しく説明しています。

詳細は研修で説明します。

研修は5時間コースです。

2.29,000円/人で

受講出来ます。