コストの見積もりからコスト低減設計を学ぶ!!

実践に役立つ事例で学ぶ!設計段階から

始めるコスト低減の実践設計

研修の狙い

製品のコストを低減することは、

製品の収益を確保するために非常に重要で

必要不可欠なことです。

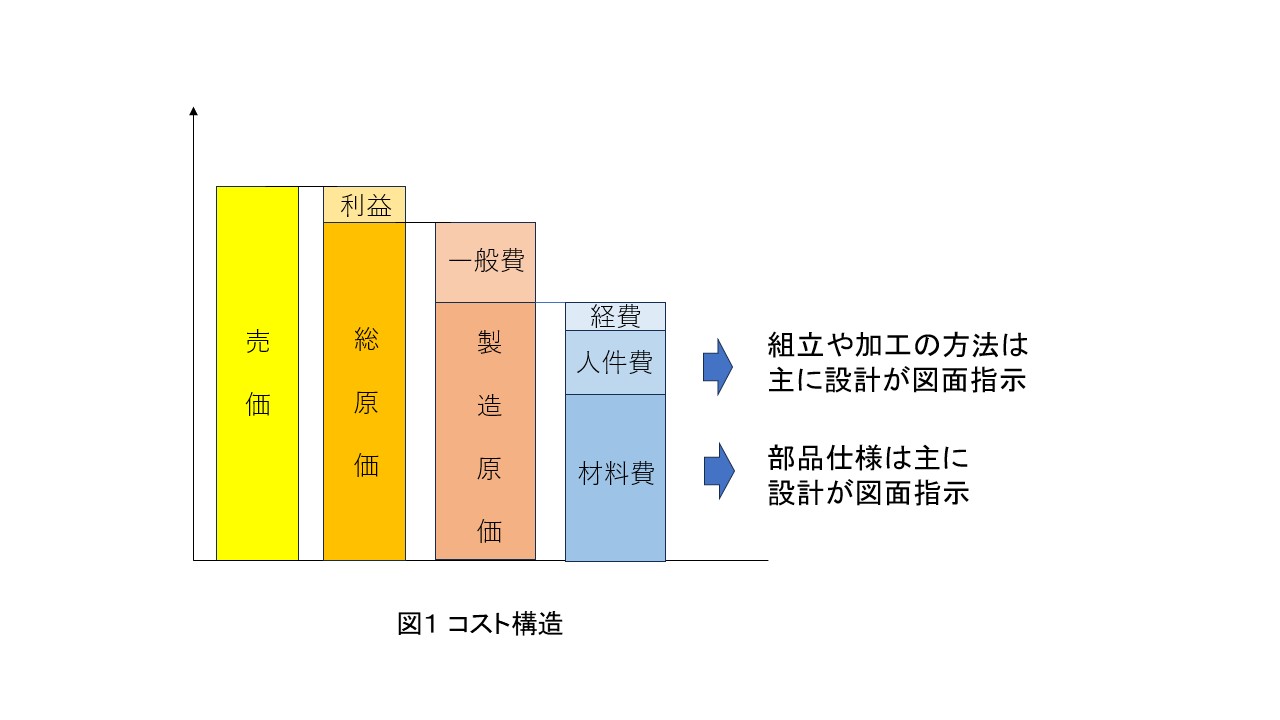

生産をしている製品コストの構成を見ると

ほとんどの製品における材料費と人件費

(加工、組立、検査の費用)は約5割以上です。

そして、これらのコストは図面仕様に依存

しますので、製品開発段階における設計に

影響を受けます。

つまり、設計でコストが決まるといっても

過言ではありません。設計者が製品開発で

図面を作成するとき、機能に限らずコストにも

気を配り設計する必要があります。そして、

設計者がコストを下げる設計ノウハウを

持つ必要があります。

この講義では材料費と人件費の算出方法を

具体的に説明し、そこからコストの低減方法を

学び、事例を具体的に学ぶことでコスト低減

設計の理解を深めます。

事例を学ぶ時は、一緒に講師と考えながら、

設計対象のコスト低減設計をどのように生み

出すかを考えていきます。また、コスト低減

活動の事例を具体的に学び、コスト低減

設計案の抽出の方法、それらの実施における

優先順位のつけ方、コスト低減効果の

まとめ方などを学び、他の製品に対する

コスト低減設計の実践力をつけて頂きます。

研修の目次

1. コスト低減設計の意義

2. コスト低減設計の実施タイミング

3. コストは設計で決まる

4. 材料費低減

4.1 材料費の算出方法と材料費低減

4.2 材料費低減事例

5. 人件費低減

5.1 人件費の算出方法と人件費低減

5.2 人件費低減事例

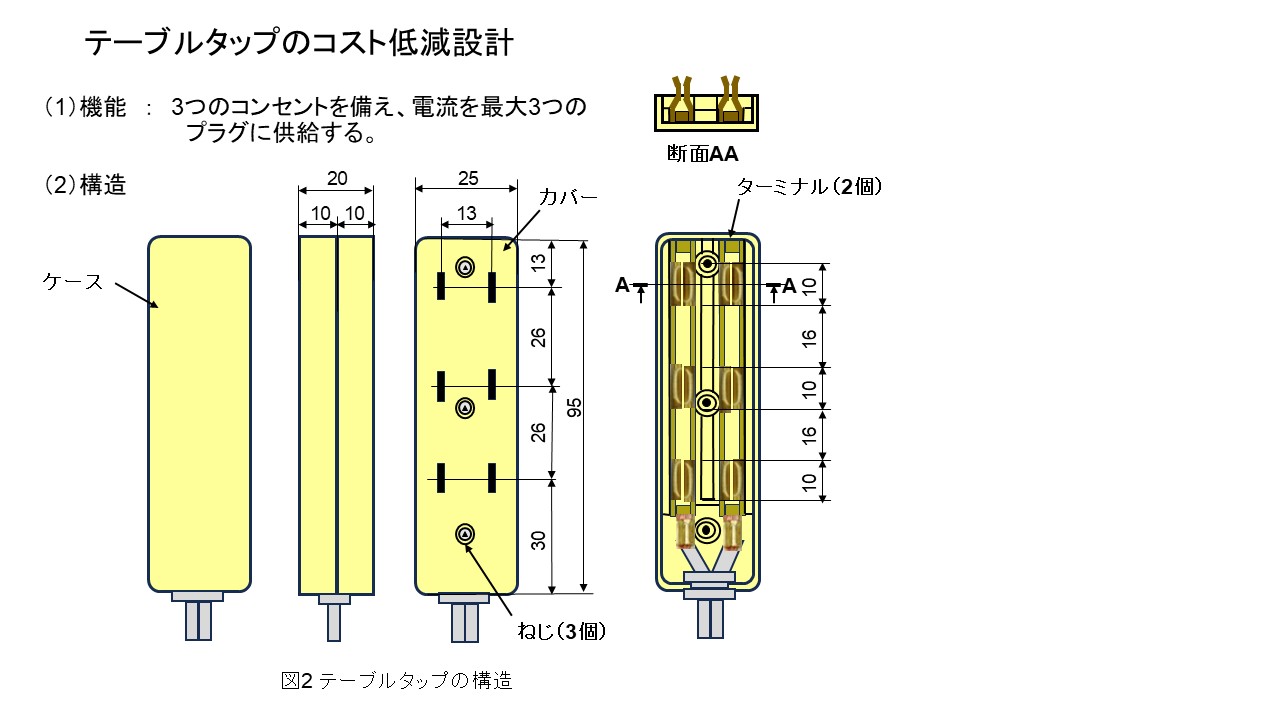

6. テーブルタップのコスト低減設計

6.1 テーブルタップの機能

6.2 テーブルタップの構造

6.3 テーブルタップの構成部品

6.4 テーブルタップのコスト見積もり

6.5 テーブルタップのコスト低減

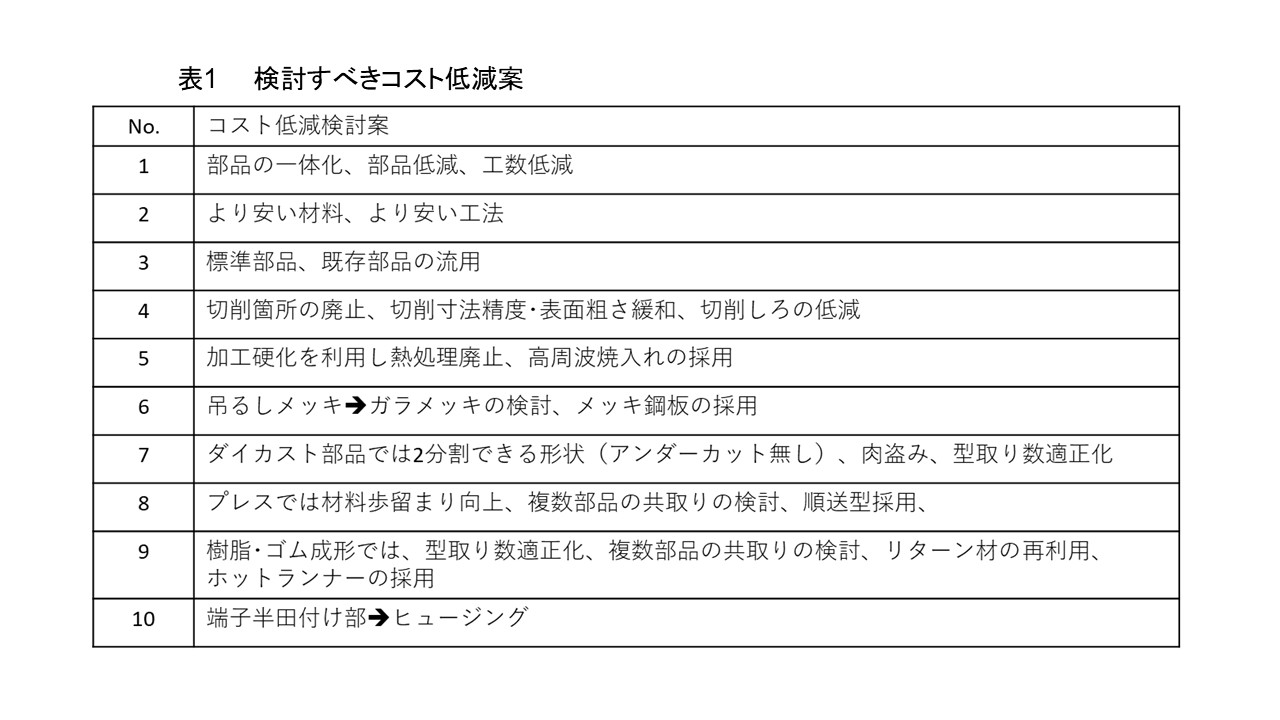

7. コスト低減設計案

7.1 検討すべきコスト低減設計案

7.2 コスト低減設計の事例

課題1 プラグのコスト低減

課題2 スロットルボディ

(空気流量制御装置)

のコスト低減

課題3 部品をベースに固定する方法

(ボルトとナット)のコスト低減

課題4 ソレノイドケース

(2つのプレス品を銅ロー付け)

のコスト低減

課題5 コモンレールのエンドキャップ部

(パイプに加工品を圧入)

のコスト低減

課題6 水通路(複数の加工穴とプラグ)の

コスト低減

課題7 コンプレッサケース

(アルミニウム鋳造品)

のコスト低減

課題8 センターハウジング(鋳鉄鋳物)の

コスト低減

8. コスト低減活動の事例

8.1 コスト低減の対象

8.2 コスト低減設計案の抽出方法

8.3 コスト低減設計案の実施優先順位の

つけ方

8.4 実施したコスト低減設計案

8.5 コスト低減効果のまとめ方

9. おわりに

研修の方式

ウェブ方式(TeamsあるいはZoomを使用)

あるいは 対面方式

研修への参加人数

1人から30人位 相談します。

研修の時間

4時間

実施時間は相談の上、決めます。

研修の費用

6時間研修:38,000円/人

(消費税を含む、交通費を含まず)

コストは設計で決まる。

人件費の合計は半分以上の

製品が多いです。

2.材料費は部品の材料で設計が

製品に対する要求仕様や使用

環境条件から決めます。

3.人件費は人が部品を加工したり

組み立てたりするのに従事して

それに対して支払われる対価

(給料など)です。加工や

組立は設計が主に図面に指示

します。

4.従って、材料費と人件費は

主に設計によって決められます。

だから、製品の総原価の半分

以上を占める材料費と人件費は

設計によって決められるので

コストは設計で決まると

言われています。

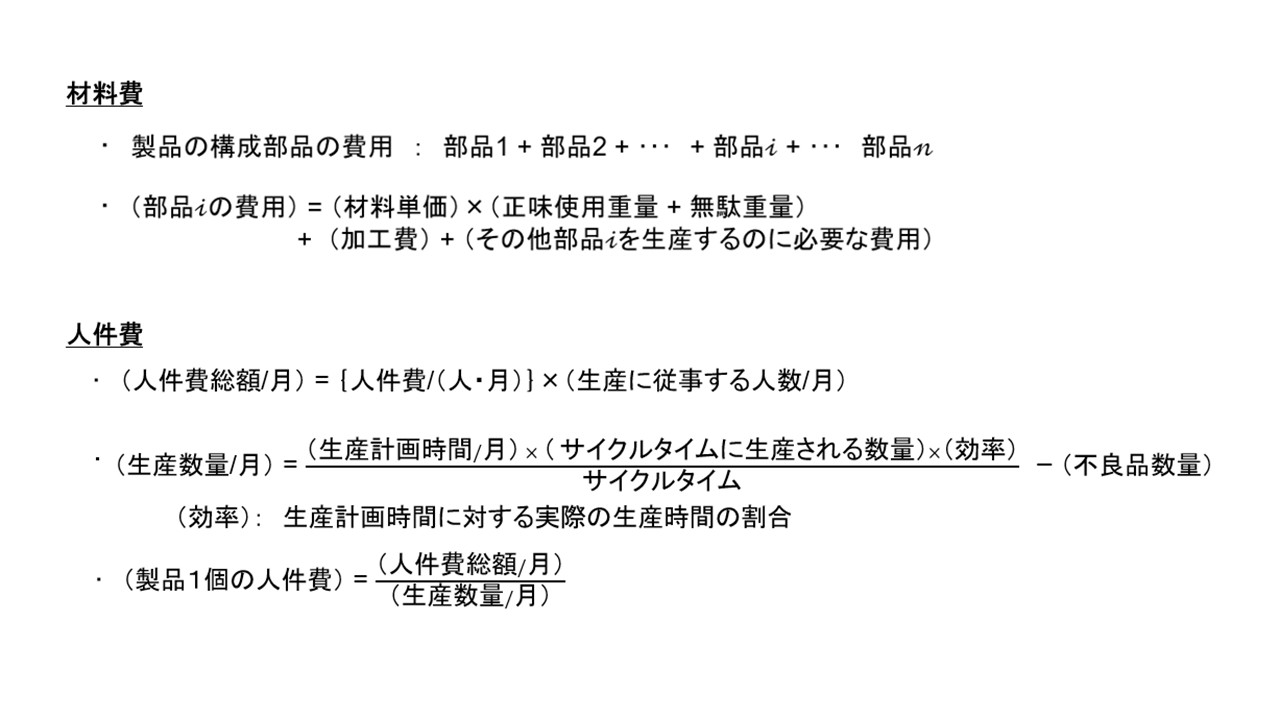

材料費と人件費

されるので

製品の構成部品の費用 =

部品1 + 部品2 + 部品𝒾 +部品𝓃

2.それらの部品の費用は

(部品𝒾の費用) = (材料単価)

×(正味使用重量 + 無駄重量)

+ (加工費) +

(その他部品𝒾を生産するのに

必要な費用) となります。

3.製品をひと月に生産するのに

必要な人件費総額は

(人件費総額/月) = {人件費/(人・月)}

×(生産に従事する人数/月)

4.製品1台当りの人件費は

ひと月に生産するのに必要な

人件費をひと月の生産数で

割れば求まります。

5.これらの材料費の求め方や

人件費の求め方から

材料費と人件費の原価低減の

アイデアが出てきます。

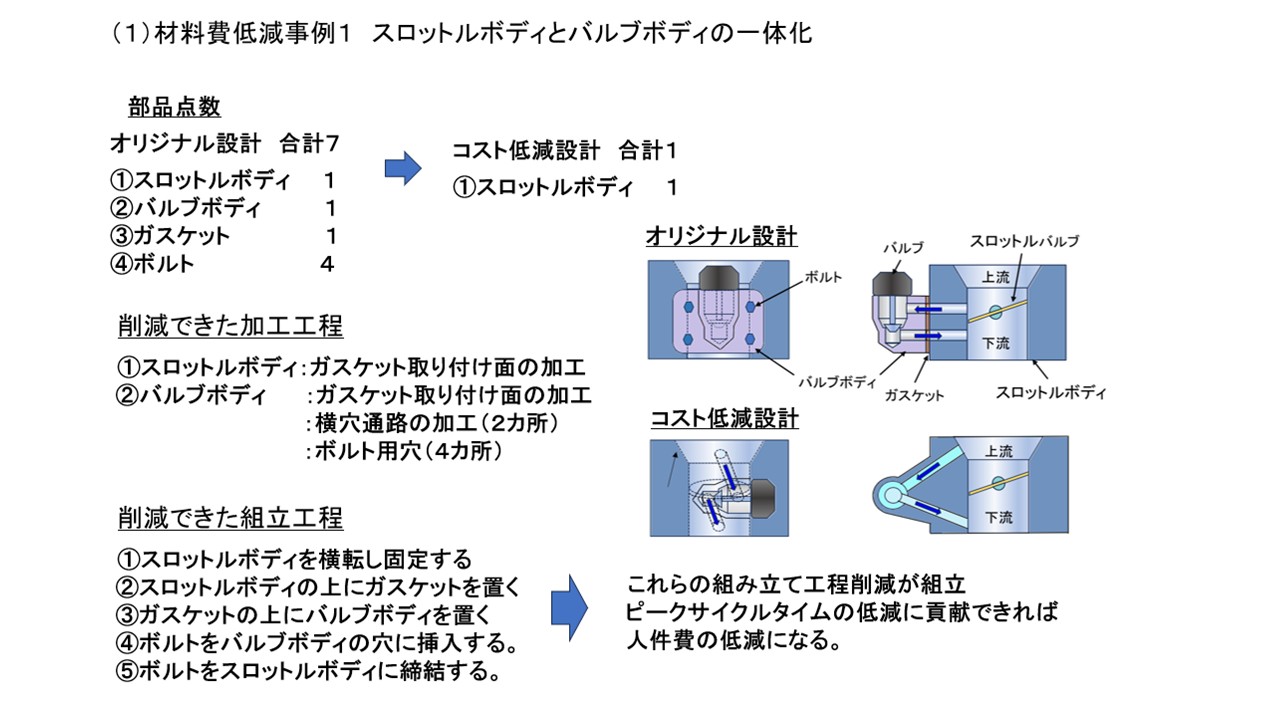

材料費低減の例

オリジナル設計ではボディに

バルブボディがガスケットを

介してボルトで締結されて

いました。

2.スロットルバルブのある通路と

バルブのある通路の形状を

工夫することで、ボディと

バルブボディを一体化出来ました。

3.この設計変更で部品点数を

7から1に低減、加工や組立も

削減出来ました。

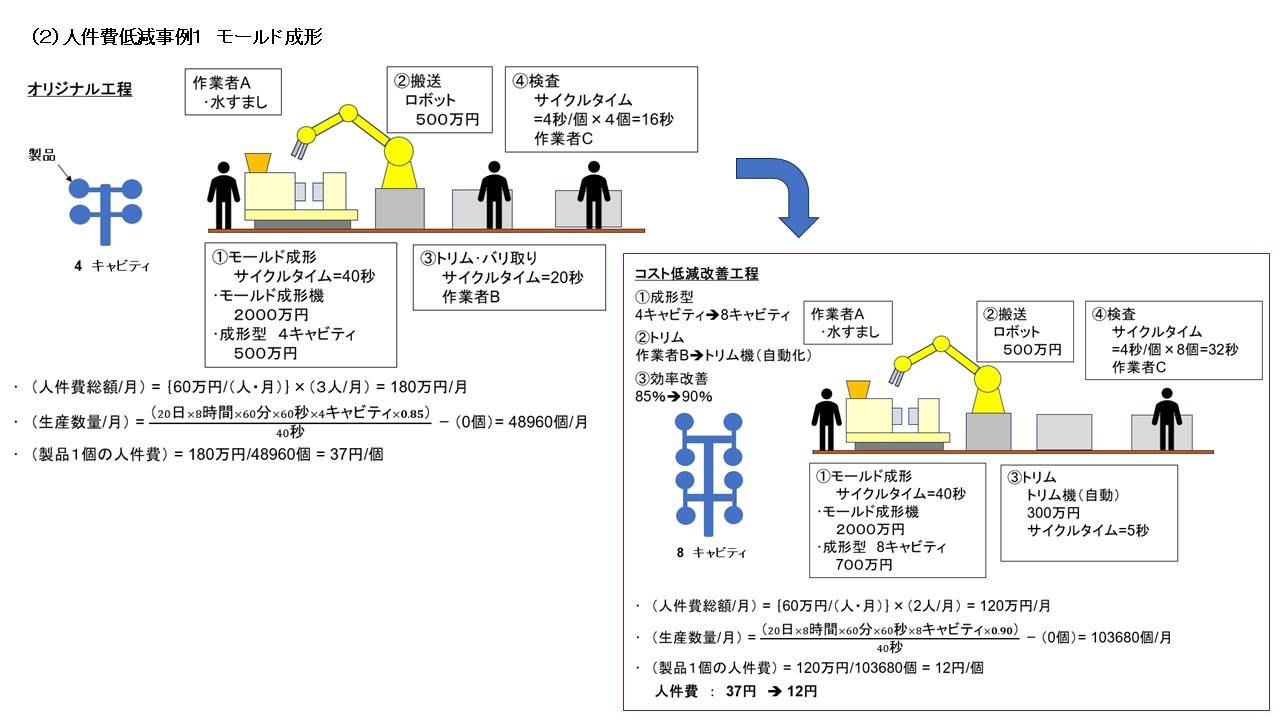

人件費低減の例

モールド成形で生産します。

2.オリジナルのモールド成形の

工程では作業者が2人、

成形型は4キャビティ、

作業効率は85%でした。

3.改善工程では、作業の自動化で

作業者を1人減らし、キャビティを

8キャビティにして、さらに

作業効率を90%に改善して

人件費を37円/個から

12円/個に低減しました。

テーブルタップのコスト低減実習

テーブルタップのコスト低減の

実習を行います。

2.最初にオリジナル仕様の

材料費と人件費を見積もり

総原価のコスト内訳を作成

します。

3.次に材料費と人件費の

コスト低減案を考え、

コスト低減後のコスト内訳を

作成します。

4. 具体的にコスト低減の

体験ができるので

コスト低減を良く

理解出来ると考えています。

検討すべきコスト低減案

示します。

2.研修では、これらの案を基に

14の具体的なコスト低減案を

説明します。

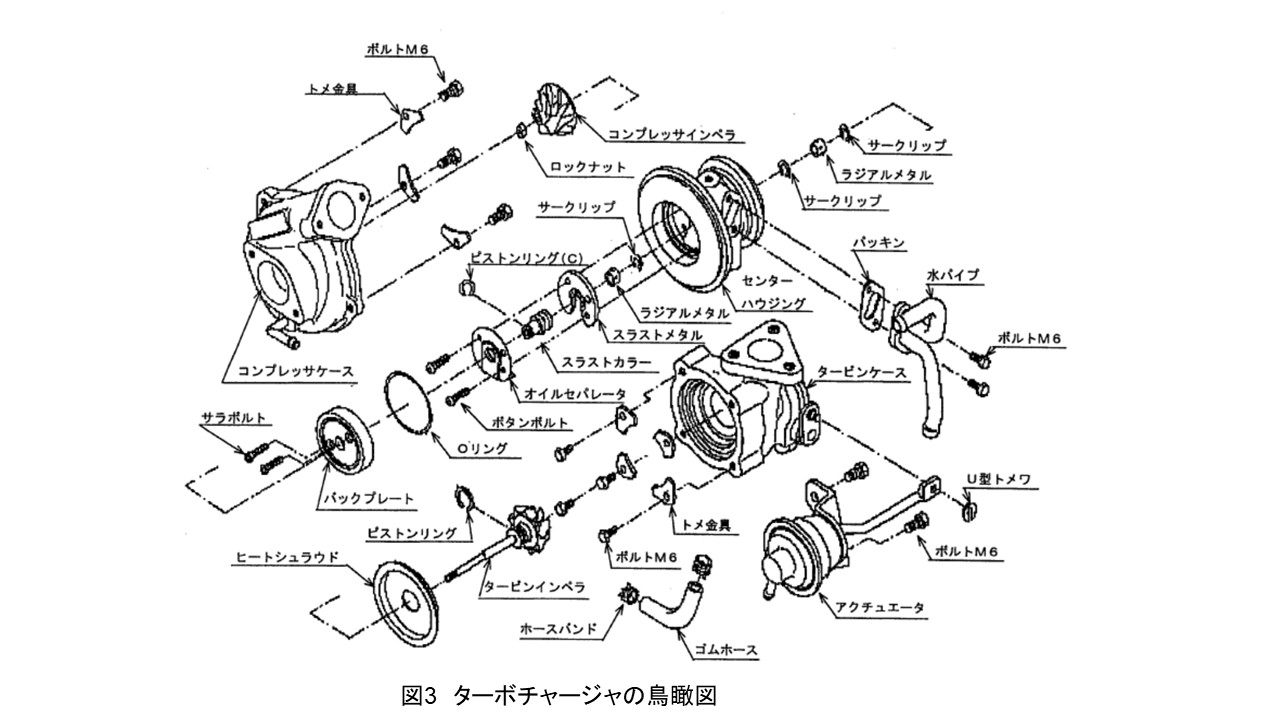

ターボチャージャのコスト低減

吸入空気を過給する製品で図3に

示す部品から構成されています。

2.ターボチャージャのコスト低減を

どのように推進したかを具体的に

説明します。

詳細は研修で説明します。

2.費用は25,000円/人

(源泉徴収税、消費税を含む)です。